高温環境で使用される工業炉や加熱設備において、断熱材の選択肢のひとつとして挙げられるのが「セラミックファイバー断熱材」です。

セラミックファイバーは、耐熱性・断熱性に優れた高温用断熱材として長年使用されており、現在も多くの工業分野で採用されています。しかし、断熱材にはさまざまな種類があるため、「本当にセラミックファイバーが適しているのか」と選定に悩む方も多いのではないでしょうか。

そこで本記事では、セラミックファイバー断熱材の基礎知識をはじめ、特徴や使用用途、メリット・デメリットまでをまとめて解説します。高温設備に適した断熱材選びで失敗しないための参考として、ぜひご活用ください。

セラミックファイバー断熱材の基礎知識

セラミックファイバー断熱材は、古くから工業炉や加熱設備を中心に広く使用されてきた高温用断熱材です。まずは、セラミックファイバー断熱材の基本的な定義や特徴についてご紹介します。

【工業用】セラミックファイバー断熱材とは何か

セラミックファイバー断熱材とは、人造鉱物繊維の一種で、アルミナ(Al₂O₃)やシリカ(SiO₂)を主成分とした無機繊維を原料とする高温環境向けの工業用断熱材です。

繊維径が非常に細かく、繊維同士が絡み合った構造を持つため、内部に多くの空気層を含みます。この空気層が熱の伝達を抑制することで、軽量でありながら優れた断熱性能を発揮します。

セラミックファイバーは1940年代にアメリカで開発され、日本では1960年代以降、工業炉向け断熱材として本格的に普及しました。現在では、鉄鋼・非鉄金属・セラミックス・ガラス・化学プラントなど、500℃超の高温設備を扱うさまざまな産業分野で広く使用されています。

長年にわたる使用実績により信頼性が高く、耐熱性・断熱性能・施工性・コストのバランスに優れていることから、現在でも高温域の断熱用途における代表的な断熱材のひとつだと言えるでしょう。

セラミックファイバー断熱材の特徴

工業用セラミックファイバー断熱材の最大の特徴は、従来の耐火れんがなどの重い耐火物と比べて軽量でありながら、高い耐熱性と断熱性能を併せ持つことです。

軽量なセラミックファイバーは炉体全体の重量を大幅に低減できるため、設備基礎への負担軽減や構造設計の自由度向上に繋がります。また、蓄熱量が小さいため、炉の立ち上げ・停止時の昇温・降温が速く、燃料や電力の使用量削減にも貢献します。

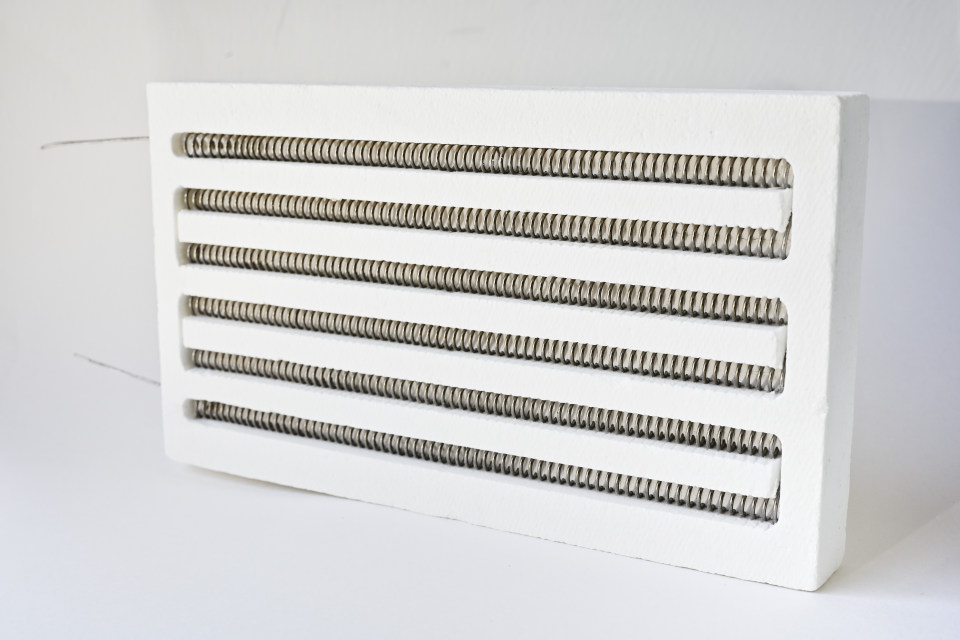

さらに、セラミックファイバー断熱材は、ブランケット、ボード、ペーパー、モジュールなど多様な形状に加工できるため、炉の構造や使用条件に応じた柔軟な設計・施工が可能です。曲面や複雑な形状にも対応しやすく、補修や改修が比較的容易である点も、実用面で高く評価されています。

セラミックファイバー断熱材の作り方

セラミックファイバーは一般的に、「溶融→繊維化→成形」という工程で製造されます。

まず、高純度のアルミナとシリカを主成分とした原料を高温の溶融炉で加熱し、ドロドロの液体状に溶かします。

次に、この溶融液を炉の底部から細く流し出し、物理的な力を加えて細い繊維状へと加工します。加工法には、高速回転するローラーの遠心力を利用して糸状に飛ばす「スピニング法」や、圧縮空気や蒸気を勢いよく吹き付けて微細な繊維にする「ブローイング法」があり、用途に応じて使い分けられます。

こうしてできた綿状の繊維は、そのままではバラバラのバルク状態です。そのため、これを層状に重ねて無数の針で刺し、繊維同士を物理的に絡め合わせるニードルパンチ加工を施すことで、シート状のブランケット製品が出来上がります。

また、バルクを水中で分散させ、バインダーを添加した後に吸引濾過・圧縮・乾燥の工程を経ることで、ボード状や各種成形品を製造することも可能です。このとき紙抄きの要領で製造すれば、ペーパー状の製品となります。

さらに、ブランケットを集積・圧縮して縫製加工を施したブロック形状の製品など、用途に応じた多様な形状のセラミックファイバー断熱材が製造されています。

セラミックファイバー断熱材の種類

セラミックファイバー断熱材には、主に以下のような種類があります。

- リフラクトリーセラミックファイバー(RCF)

- アルミナファイバー

- 生体溶解性ファイバー(AES)

上記はいずれも無機繊維系断熱材ですが、主成分や耐熱温度、長期使用時の安定性、安全性などが異なるため、それぞれ別の断熱材として扱われます。

一般的に工業用途で「セラミックファイバー」と呼ばれる場合、リフラクトリーセラミックファイバーを指すことがほとんどです。

ただし、研究分野や使用条件によっては、アルミナファイバーや生体溶解性ファイバーなどを含めて「セラミックファイバー」と総称する場合も。そのため、名称だけで判断するのではなく、化学組成を中心に使用可能温度・長期安定性・安全性・法規制の有無などを総合的に確認することが大切です。

なお弊社宮原産業では、各種セラミックファイバーを多数取り扱っております。特にセラミックファイバーの加工は宮原産業の強みのひとつで、各製品の特徴を熟知したうえでのご提案から適切な加工まで幅広く対応可能です。

セラミックファイバーのメリット

セラミックファイバー断熱材は高温環境下での使用に求められる断熱性能に限らず、施工性や耐久性、生産性の面でも多くの利点を持つ断熱材です。ここからは、工業用断熱材としてセラミックファイバーが選ばれる主なメリットについてわかりやすくお伝えします。

セラミックファイバーの強み

- 低熱伝導率による高い断熱性能

- 軽量かつ柔軟で施工性が高い

- 耐スポーリング性に優れる

- 低熱容量による生産性の向上

- 温度グレードのラインナップが豊富

メリット1:低熱伝導率による高い断熱性能

セラミックファイバーは、直径約2〜5μmの極めて細い繊維が三次元的に絡み合った多孔質構造を持っています。この構造により、繊維間の微細な空隙に多くの「静止空気層」が形成され、熱の伝導や対流が効果的に抑えることが可能です。

また、無機繊維で構成されているため、高温環境下でも繊維構造が安定しやすく、低い熱伝導率を維持できます。炉内の熱を外部へ逃がしにくいため、炉壁表面温度の低減や燃料消費量の削減に繋がり、省エネルギー化や運転コスト低減に大きく貢献します。

メリット2:軽量かつ柔軟で施工性が高い

従来の耐火れんがや不定形耐火物と比べて非常に軽量で、柔軟性に優れていることも、セラミックファイバーのメリットのひとつです。ブランケットやモジュールなどの製品は折り曲げや加工が容易で、現場での取り回しにも優れています。

そのため、施工時の取り扱いがしやすく、作業者の負担軽減や施工時間の短縮が期待できます。また、複雑な形状の炉や曲面部、開口部まわりにも追従しやすく、部分補修や改修工事にも適した断熱材として幅広く利用されています。

メリット3:耐スポーリング性に優れる

スポーリングとは、急激な温度変化や衝撃によって材料内部に大きな熱応力が生じ、表面の剥離や割れ、亀裂が発生する現象を指します。工業炉の壁などがボロボロと剥がれる損傷の代表的なもので、この現象をどれだけ防げるかどうかが、工業炉の寿命やメンテナンスコストに大きく左右します。

セラミックファイバーは極細繊維が絡み合った構造を持つため、温度変化による膨張・収縮時の応力が分散されやすく、熱衝撃を受けても損傷が生じにくい特性があります。

そのため、急速な昇温・降温を伴う設備や加熱・冷却を頻繁に繰り返す炉においても安定した使用が可能になり、断熱層の長寿命化や補修頻度の低減が実現できます。

メリット4:低熱容量による生産性の向上

セラミックファイバーは熱容量が小さいため、炉の昇温・冷却が速いというメリットがあります。

これにより、設備の立ち上げ時間や停止時間を短縮でき、生産性の向上に繋がります。特にバッチ炉や間欠運転の設備では、サイクルタイム短縮による効率化の効果が大きくなります。

メリット5:温度グレードのラインナップが豊富

セラミックファイバー断熱材には、使用温度に応じたさまざまな温度グレードが用意されています。

比較的低温域から1,200℃〜1,500℃程度の高温域まで対応できる製品があり、使用条件や炉の設計に合わせて最適なグレードを選定できます。この豊富なラインナップにより、過剰品質を避けた合理的な断熱設計が可能になります。

セラミックファイバーのデメリット

セラミックファイバー断熱材は多くのメリットを持つ一方で、使用条件や取り扱いによっては注意すべき点もあります。特に高温環境での長期使用や機械的な負荷がかかる用途では、特性を正しく理解したうえでの材料選定が欠かせません。

工業用途で知っておくべきセラミックファイバーの主なデメリットは以下の通りです。

セラミックファイバーのデメリット

- 長期使用により収縮や劣化が生じる場合がある

- 圧縮や衝撃に弱く、機械的強度が低い

- RCFには健康リスクが指摘されている

中でも注意が必要なのが、セラミックファイバーの一種であるRCFの取り扱いです。

RCFは繊維径が非常に細かいため、「施工時や補修・撤去作業時に粉じんとして飛散することで吸入リスクが生じる可能性がある」と指摘されています。2015年11月には法規制の対象となり広く認識されるようになったことから、RCFの有害性についてご存知の方も多いはずです。

特に、長期間かつ高濃度で吸入した場合には、肺の線維化や肺がん発症の恐れといった呼吸器への影響が懸念されており、取り扱いには一定の注意が必要です。

一方で、工業炉などの設備内に安定して設置された状態で使用されている限り、適切な管理のもとでは健康リスクは低減できるとされています。現在では、作業環境管理や安全対策を前提とした運用が一般的です。

なおRCFに関しては、製造時や作業時における呼吸用保護具や作業衣の着用、定期的な健康診断の実施など、健康障害防止措置が義務付けられています。セラミックファイバーを選定する際は、性能面だけではなく、法規制の詳細も含めて事前に確認しておくことをおすすめします。

【補足】人と環境に優しい断熱材「AES(生体溶解性ファイバー)」もある

セラミックファイバー断熱材の中には、環境負荷が低く、人体への影響が少ないとされる「AES(生体溶解性ファイバー)」があります。AESは体内で比較的溶解しやすい組成を持つ無機繊維で、作業時の健康リスク低減が期待できる材料のひとつです。

ただし、現時点では生体溶解性ファイバーの市場シェアは限定的です。多くの工業炉や熱処理設備では、長年の実績がある従来型のセラミックファイバー(RCF)が引き続き使用されています。

既存設備をAESに置き換える場合、新材料導入による設備適合性の検証が必要となることや、材料コストが高くなる傾向があることが課題とされています。そのため、現状では経済性や運用実績を重視し、RCFの使用を継続しているというのが実情です。

一方で、将来的には生体溶解性ファイバーの量産化による価格低下や、RCFに対する規制強化が進む可能性も考えられます。技術の進歩や社会全体の意識の変化により、「環境保全」や「作業者の安全性」への要求は今後さらに高まっていくでしょう。

現在は限定的な採用にとどまっている生体溶解性ファイバーですが、将来的にはRCFに代わる選択肢として、より広く普及していく日はそう遠くないのかもしれません。

なお、宮原産業では、生体溶解性ファイバーをはじめとする各種断熱材を幅広く取り扱っております。

環境負荷への配慮を重視したい場合や導入コストとのバランスを検討したい場合など、用途やご予算に応じたご提案が可能です。「環境に配慮したいがコストが気になる」「まずは見積もりが知りたい」といったご相談も含め、お気軽にお問い合わせください。

セラミックファイバーの用途は?

セラミックファイバー断熱材は、高温環境で使用できる特性から、鉄鋼・非鉄金属分野を中心に、多くの工業炉や加熱設備で採用されています。

鉄鋼業では加熱炉や熱処理炉、均熱炉の断熱材として使用され、省エネルギー化や炉体の軽量化に貢献しています。非鉄金属分野においても、アルミニウムや銅の溶解炉・保持炉などで幅広く活用されています。

さらに、ガラス・セラミックス、発電、化学プラント分野の高温設備や配管断熱、自動車関連の熱処理設備などにも利用されており、近年では環境設備や建材分野へと用途が広がるなど、幅広い産業分野で重要な役割を担っています。

このように使用条件や形状が多岐にわたる断熱材であるため、用途に応じた選定や加工が重要です。

宮原産業では、要望に応じた自由な形状で、1点ものから小〜中ロットまでの製作に対応しており、試作や特殊形状のご相談にも柔軟に対応可能です。

小ロット製作の実績も豊富で、蓄積された加工ノウハウを活かした安定した品質には高い評価をいただいております。短納期対応も可能ですので、セラミックファイバーの選定や加工にお困りの際は、ぜひ宮原産業までお問い合わせください。

工業用断熱材の製造と加工を手掛ける宮原産業

私たち宮原産業は、工業用断熱材の製造・加工から電気炉の設計・製造まで、一貫して対応できる生産体制を整えております。

豊富な選定と提案の実績で、設備や機器の省エネを推進。特定メーカー品に限定せず、多様な素材から選定できるため、性能とコストのバランスを考えた柔軟なご提案が可能です。

さらに、試作や1点もの、小ロット製作にもスピーディーに対応できる機動力も強みです。「まずは試してみたい」「特殊仕様に応えてほしい」といったご要望にも柔軟にお応えいたします。

工業用断熱材や電気炉に関するお困りごとがございましたら、ぜひお気軽にお問い合わせください。

貴社の生産効率・省エネ化に最適なソリューションをご提供いたします。